誠信立業(yè)??品質(zhì)為本

高端智能焊接設備服務商

高新技術(shù)企業(yè)ISO9001

服務熱線:0755-33878728

超聲波金屬焊接優(yōu)點及其缺點概述

隨著工業(yè)化水平的提高�����,目前超聲波金屬焊接技術(shù)在工業(yè)領域得到大范圍的使用����,國內(nèi)外的尖端科技如航天工業(yè)、生物工程和儀器儀表等行業(yè)都離不開這項技術(shù)����。超聲焊接是在物體上施加超聲振動使其物理狀態(tài)發(fā)生改變的應用技術(shù) 。其原理是通過超聲波電源設備產(chǎn)生超聲電能���,由超聲波換能器轉(zhuǎn)化電能為機械能���,變幅桿將振幅進一步放大,焊件在高頻振動摩擦的作用下�,使得被焊金屬界面得到清理從而兩純凈金屬表面貼近,在有限的溫升和塑性變形的情況下被焊工件發(fā)生金屬鍵合與擴散作用��,而形成了牢靠地固相連接 ��。

凡事都有其兩面性,超聲波金屬焊接也不例外�����。雖然超聲波金屬焊接有利有弊���,但是對于使用者來說�,我們最關心的還是其優(yōu)勢方面���,也就是能為我們所用的一面���。

超聲波金屬焊接的優(yōu)缺點如下所述:

超聲波金屬焊接的主要優(yōu)點如下:

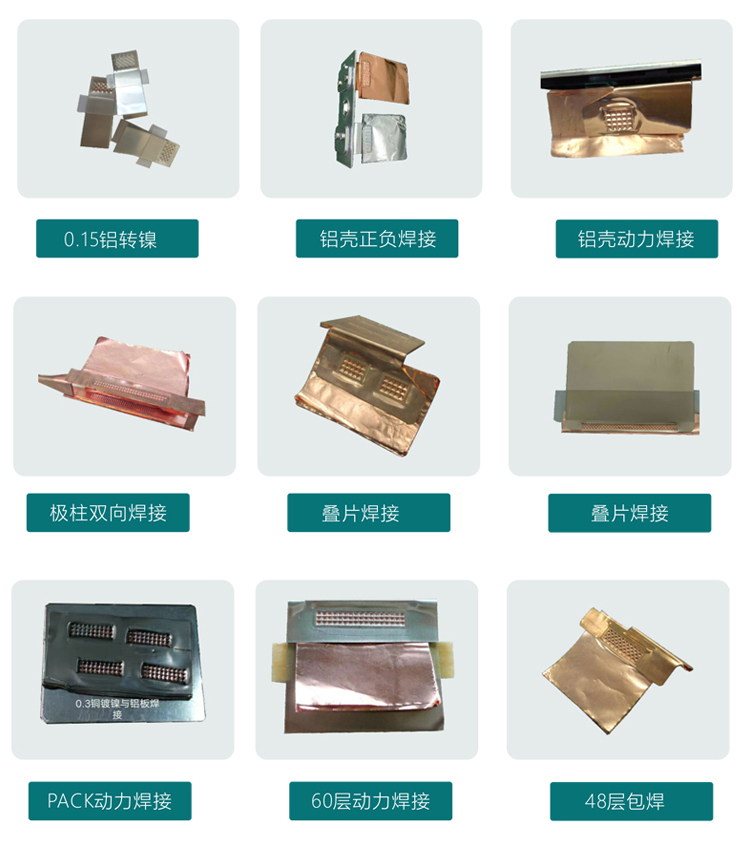

(1)可以應用的范圍非常廣范。既可以進行快速點焊 ��、 連續(xù)焊����, 又可以焊接異種金屬材料,即使是物理性能差異較大的異種材料之間的焊接也同樣適用���;在金屬箔 片 ��、 細絲 ���、 微小器件以及薄厚差異較大 ���、多層金屬片的焊接方面具有特殊優(yōu)勢 ��。

(2 )節(jié)能環(huán)保 �����。焊接過程無需焊條�����,焊接區(qū)域不 通電�,被焊金屬無需直接加熱,因此能耗比電 ���、氣焊 方法低很多���;焊接過程不會產(chǎn)生任何焊渣 、 廢氣等污染物����,且無需添加任何焊劑�����,更為環(huán)保�。

(3 )焊接過程中只產(chǎn)生局部短時高溫��,不需要對焊件進行冷卻���,焊接變形小�����,焊接本身可以對焊 件表面的氧化膜等進行清理��,焊接表面清潔美觀 ���。

( 4)焊接精度高 。 在電氣控制下�����,帶有功率電子線路的超聲波發(fā)生器能夠精準地與計算機配合進行焊接控制 �。

超聲波金屬焊接縱使具有上述一系列優(yōu)點,但也不可避免地具有下述缺點:

( 1 )當超聲波焊接工件的厚度及硬度提高時,超聲波焊接所需功率呈指數(shù)增大�����,因而增加了超聲波金屬焊接機的制造成本 ��。 當所需功率過大時��,聲學系統(tǒng)的設計制造和工藝效果都會產(chǎn)生一系列較難解決的問題�,因此��,當前主要限于絲 �����、 箔 ����、片等較細較薄的工件焊接 。

( 2 )當前超聲波焊接系統(tǒng)的接頭形式僅限于搭接���,且受工具頭的限制����,工件只能在焊接系統(tǒng)允許的尺寸范圍內(nèi)伸入,超聲波金屬焊接的接頭形式和尺寸范圍局限性較大 �。

( 3 )當前對于超聲波金屬焊接的質(zhì)量檢測較為困難, 一般的檢測方法難以在生產(chǎn)過程中進行實時監(jiān)控���, 無損檢測的方法尚未達到普及狀態(tài)�����。

超聲波金屬焊接常見應用如下:

超聲波金屬焊接機因其獨特的焊接優(yōu)勢�,已被廣泛應用于動力鋰電池�、手機制造業(yè)、電氣儀表及宇航工業(yè)等領域�����,且越來越顯示出其發(fā)展?jié)摿?�。然而,當前的一些局限性仍是眾多學者的研究熱點�,如超聲波金屬焊接的機理尚未完全研究透徹,對于焊接過程中的結(jié)合方式仍未得到統(tǒng)一結(jié)論����;目前雖在絲、箔��、片等薄質(zhì)工件的焊接中獲得了較好的效果,卻仍難以滿足日益飛速發(fā)展的尖端制造業(yè)�,在較大較厚構(gòu)件的焊接方面的需求;在超聲波焊接的檢測方面仍未發(fā)展完善��,超聲焊接的無損檢測尚未普及��,一般的檢測方法又難以進行實時的焊接質(zhì)量檢測���,不利于該種方法在實際生產(chǎn)中的普及推廣���。